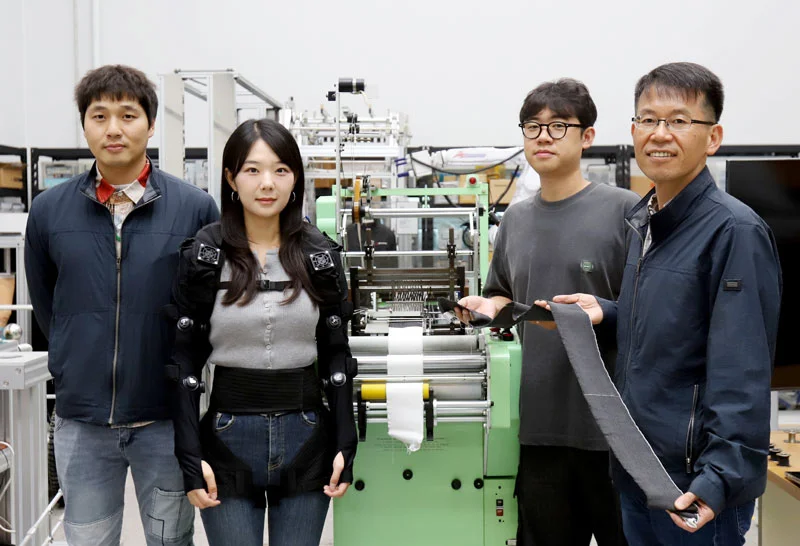

Специалисты Центра инновационной робототехники при Корейском институте машиностроения и материалов (KIMM) объявили о значительном прогрессе в области серийного изготовления материала, содержащего «роботизированные» волокна. Ими была разработана установка для промышленного выпуска подобных тканей. Демонстрируемые образцы волокон массой 10 граммов могут удерживать вес до 15 кг, что сулит сокращение мышечной нагрузки у человека в специальном костюме на 40 %. Это сделает повседневную жизнь и труд значительно комфортнее.

Источник изображений: KIMM

Внедрение экзоскелетов в быту пока ограничивается громоздкостью современных моделей, использующих мощные моторы или гидравлические системы. Подобные решения обладают большим весом и не всегда удобны, хотя и способны помочь при длительном перемещении крупногабаритных грузов. Кроме того, остаётся нерешённой задача равномерного распределения нагрузки на несколько суставов — например, локтевой, плечевой и поясничный. Корейская технология справляется с этими вызовами и может стать настолько распространённой, что преобразует промышленность, здравоохранение и обычную жизнь.

Учёные создали оборудование для автоматизированного создания «мышечного» исполнительного элемента из ткани на базе ультратонкой проволоки из сплава с памятью формы (SMA). Этот подход даёт возможность выпускать лёгкие и эластичные материалы, пригодные для широкого использования, что ускоряет коммерческое внедрение носимых роботизированных устройств и экзоскелетов.

Производственный процесс базируется на SMA-проволоке толщиной 25 мкм — примерно вчетверо тоньше человеческого волоса, которая интегрируется в спиралевидную нить. В отличие от ранних версий с металлическим сердечником, не обладавших достаточной гибкостью и технологичностью, новая пряжа получила основу из натурального волокна. Это дало возможность усовершенствованной установке обеспечить стабильное и непрерывное изготовление роботизированной ткани. Такие волокна весом всего 10 г выдерживают нагрузку от 10 до 15 кг, что делает их оптимальным элементом для «умной» одежды.

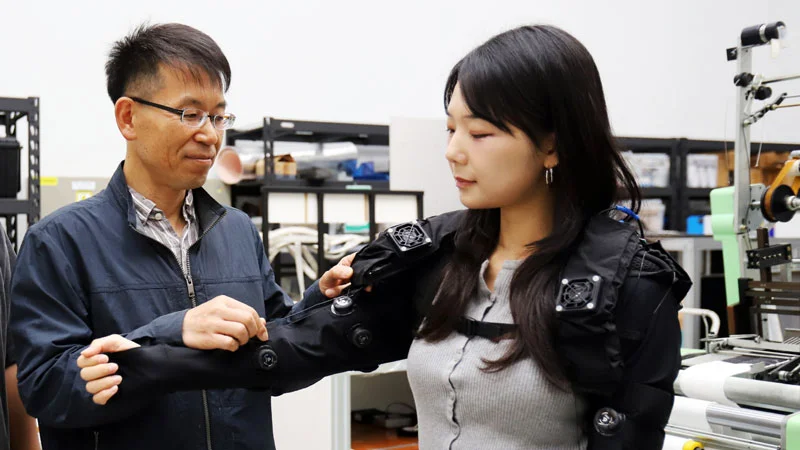

В рамках проверки жизнеспособности идеи исследователи разработали уникальный носимый роботизированный костюм массой до 2 кг, который обеспечивает одновременную поддержку локтевого сустава, плечевого пояса и зоны поясницы, сокращая мышечное напряжение свыше чем на 40% при циклических физических нагрузках. Параллельно был создан ультралёгкий плечевой экзоскелет массой 840 г, адаптированный для ежедневного применения пациентами с мышечной дистрофией. Клинические тестирования в Сеульском национальном университетском госпитале зафиксировали расширение амплитуды движений плеча более чем на 57%.

Данная инновация создаёт предпосылки для минимизации физических перегрузок у сотрудников логистической и строительной отраслей, а также открывает новые возможности для реабилитации пациентов. Автоматизированная производственная линия гарантирует стабильность параметров и превосходное качество материалов, формируя базу для серийного выпуска повседневной одежды, интегрированной с технологией экзоскелета.